Percorsi utensile

I percorsi utensile consentono di ricomporre le feature che costituiscono il modello tridimensionale desiderato.

Come avviene tramite le feature digitali è possibile ottenere lo stesso risultato seguendo percorsi differenti.

Ogni modello è differente e ciascuno richiede l'uso di una combinazione di percorsi 2D e 3D, che si alternano fino ad ottenere il risultato richiesto.

La scelta dei percorsi dipende da una serie di fattori come il fissaggio del modello, la finitura richiesta, il materiale utilizzato e gli utensili a disposizione.

Prima di introdurre i tipi di percorsi è utile conoscere alcuni concetti base che sono condivisi da tutte le lavorazioni.

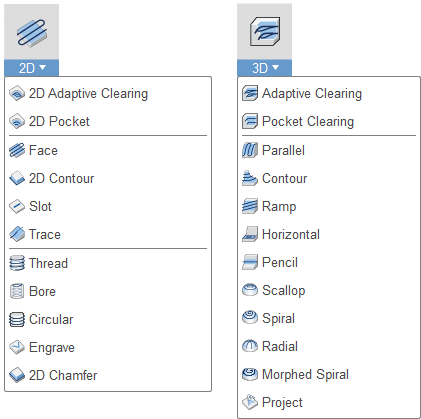

Percorsi 2D vs 3D

La differenza principale tra i percorsi 2D e 3D sta nell'uso dell'asse Z.

Nel caso del 2D o 2.5D l'asse Z serve solo per posizionare l'utensile ad una certa profondità, sia nei movimenti rapidi che nella fresatura.

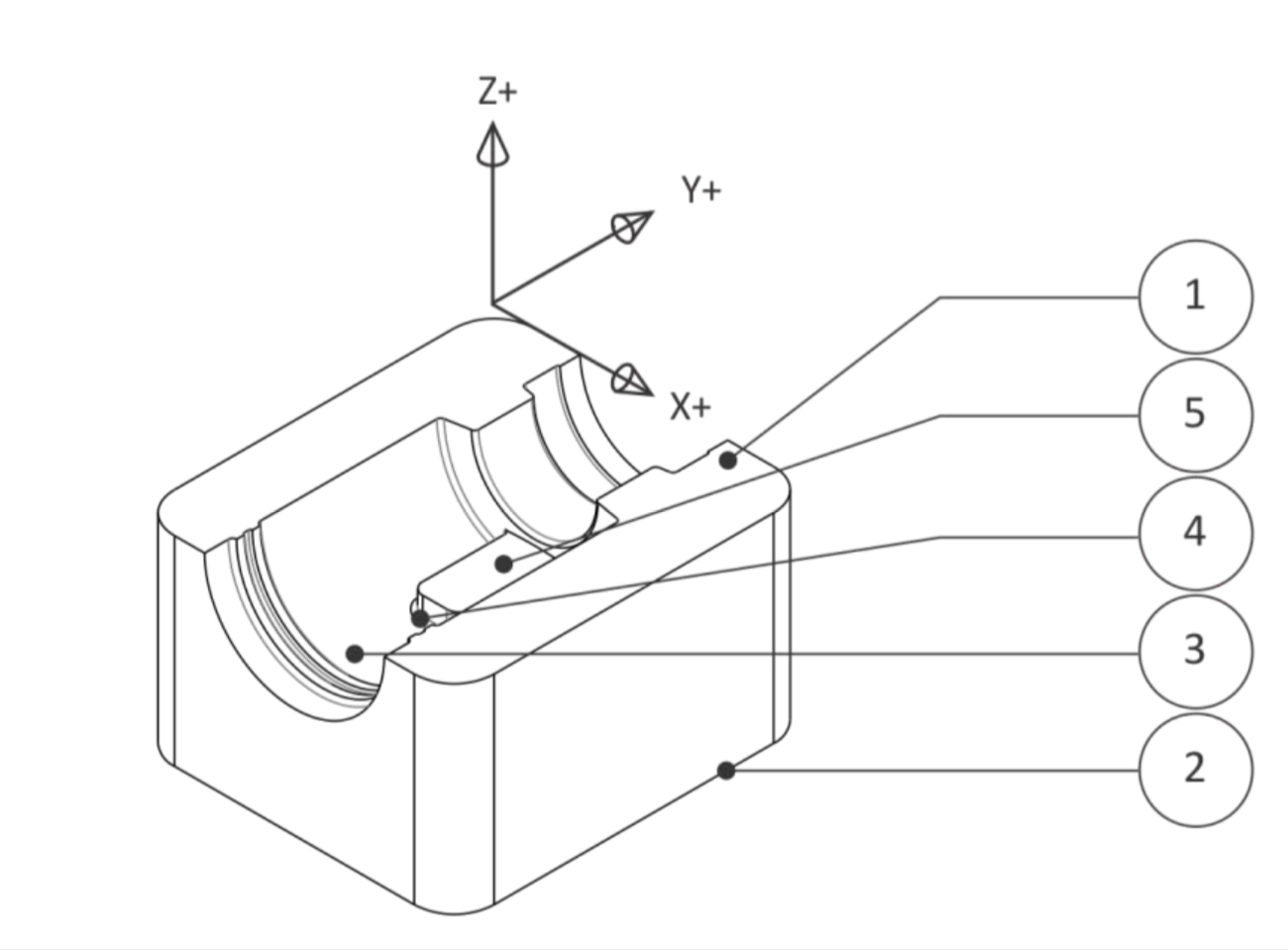

Nel caso del 3D andiamo invece ad affrontare sia profili 2D o 2.5D, gestiti con le stesse tecniche, che profili ottenuti ad esempio per rivoluzione, profili smussati che richiedono movimenti continui ad esempio negli assi XZ o XYZ.

Sgrossatura e finitura

Quando impostiamo i percorsi, ci troviamo spesso a dover scegliere tra il tempo di lavorazione più o meno lungo e il grado di precisione ottenuto.

Per ottimizzare questi fattori, nella maggior parte delle operazioni è possibile utilizzare un'approccio duplice, suddividendo i percorsi:

in una fase di sgrossatura, che ha l'obiettivo di rimuovere la maggior parte del materiale, usando utensili di dimensioni maggiori, e lasciare una quantità costante di spessore per le fasi successive.

in una o più fasi di finitura che usando utensili più minuti, rimuovendo in maniera incrementale il materiale per ottenere appunto una migliore finitura.

Stepover

In un percorso che preveda più passate per ricoprire tutta la superfice da lavorare, l'utensile può passare più volte sulla stessa zona, lasciando sovrapporre ciascun percorso di una percentuale.

Più alta questa percentuale, maggiore il grado di finitura ottenuto, e maggiore il tempo di lavorazione.

Passate multiple

In base alla profondità della lavorazione e alla dimensione dell'utensile è necessario suddividere la lavorazione in passate multiple a profondità incrementale, di solito pari al diametro dell'utensile.

In caso contrario sarà probabile la rottura dell'utensile a meno di modificare notevolmente il feed di fresatura.

La profondità di ciascuna passata è indicata come step-down.