Modellazione parametrica

Come per la fresatura, anche per il taglio laser la modellazione parametrica per realizzare modelli 3D da tagliare è fortemente raccomandata.

Usare Fusion360 ci permette di creare modelli 3D parametrici che possiamo poi esportare direttamente per il taglio laser grazie al plug in Slicer, oppuere esportare direttamente in PDF dal nostro sketch di riferimento.

Le tecniche press-fit

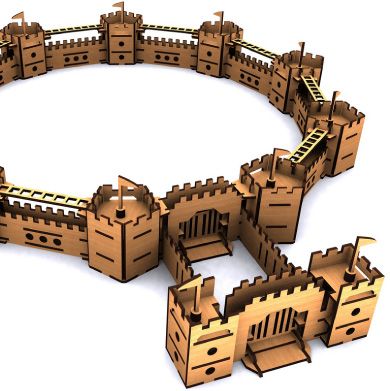

Le tecniche press-fit ci consentono di realizzare oggetti tridimensionali e componibili a partire da elementi modulari e incastri di vario tipo, senza bisogno di colla.

Con queste tecniche è possibile realizzare e assemblare qualsiasi tipo di oggetti di ogni formato, dalle piccole costruzioni ai grandi padiglioni.

Esistono molte tipologie diverse di incastri, di seguito quelle solitamente utilizzate per il taglio laser.

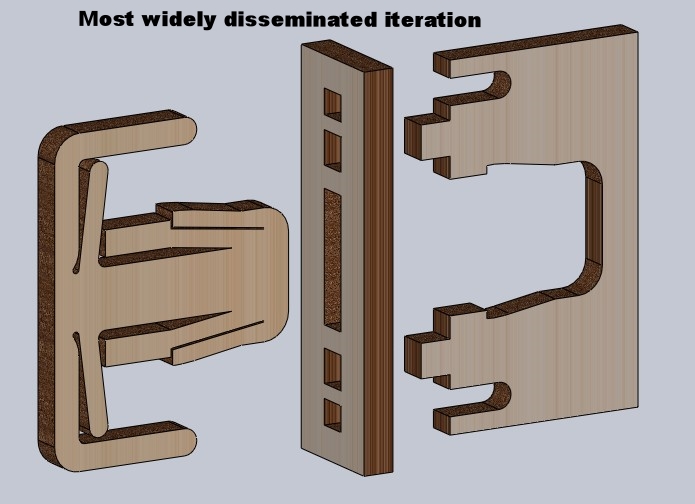

Snap-fit: Utilizzando l'elasticità del materiale è possibile creare incastri snap-fit. Solitamente questi incastri risultatno molto forti e stabili. Una volta incastrati infatti, i pezzi coinvolti non potranno più staccarsi. Si utilizza per questo in particolar modo l'acrilico.

Press-fit Per le tecniche press-fit si utilizzano invece solitamente materiali come cartone, cartonlegno e legno. Questi incastri permettono di creare strutture assemblabili e componibili, anche molto complesse che possono essere facilmente assemblate e disassemblate facilmente con un po' di pressione. Nel progettare pezzi da incastrare con questa tecnica occorre impostare correttamente il kerf, altrimenti l'incastro non risulta verificato.

- Assemblando insieme i vari moduli possiamo creare innumerevoli strutture diverse.

- Utilizzando molteplici moduli diversi, combinabili tra loro possiamo costruire strutture anche molto complesse ed elaborate.

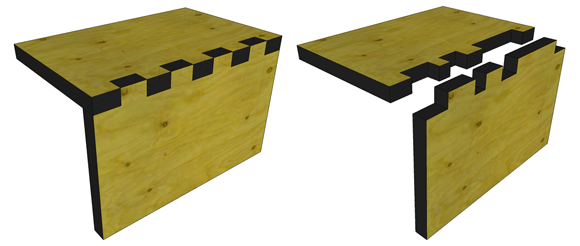

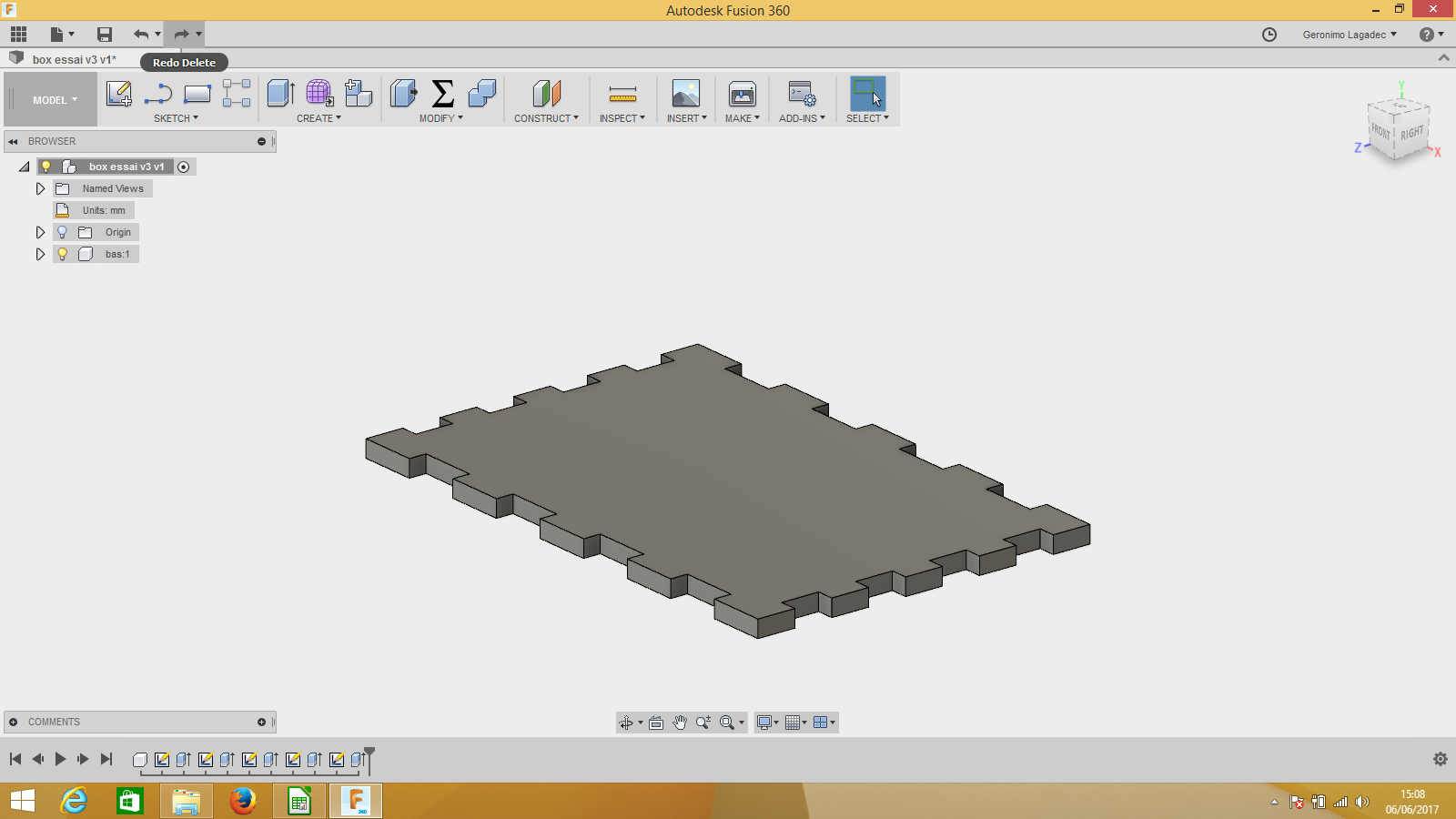

Un esempio di incatro press-fit largamente utilizzato, soprattutto con il taglio laser, è il Corner Joint. Questo tipo di incastro è molto versatile e solido, utilizzato in particolar modo per sccatolati e parti strutturali. Come materiale è indicato il compensato di legno, l'MDF e l'acrilico. Nel progettare incastri corner di questo tipo è fondamentale prestare attenzione alle tolleranze e quindi al kerf.

Il kerf

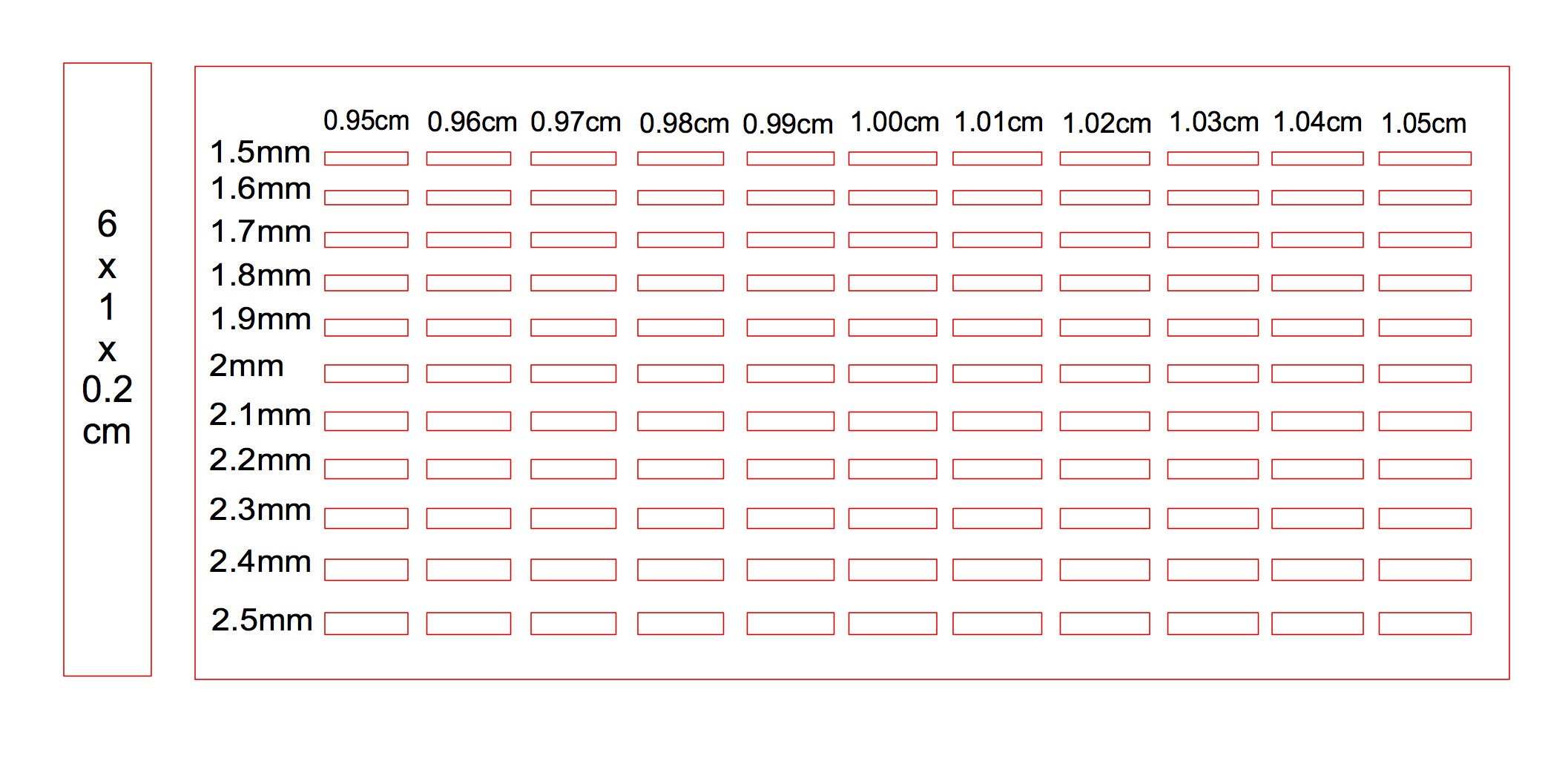

Per poter realizzare correttamente un incastro press-fit è opportuno conoscere innanzitutto il kerf del materiale che intendiamo utilizzare.

Può essere d'aiuto realizzare un template come quello mostrato in foto per stimare il kerf misurando, una volta tagliati i vari box, la loro dimensione effettiva con il calibro.

Un'altra opzione à realizzare il pettine come quello nell'immagine per provare direttamente l'incastro tra più pezzi in compensato di legno o in plexiglass.

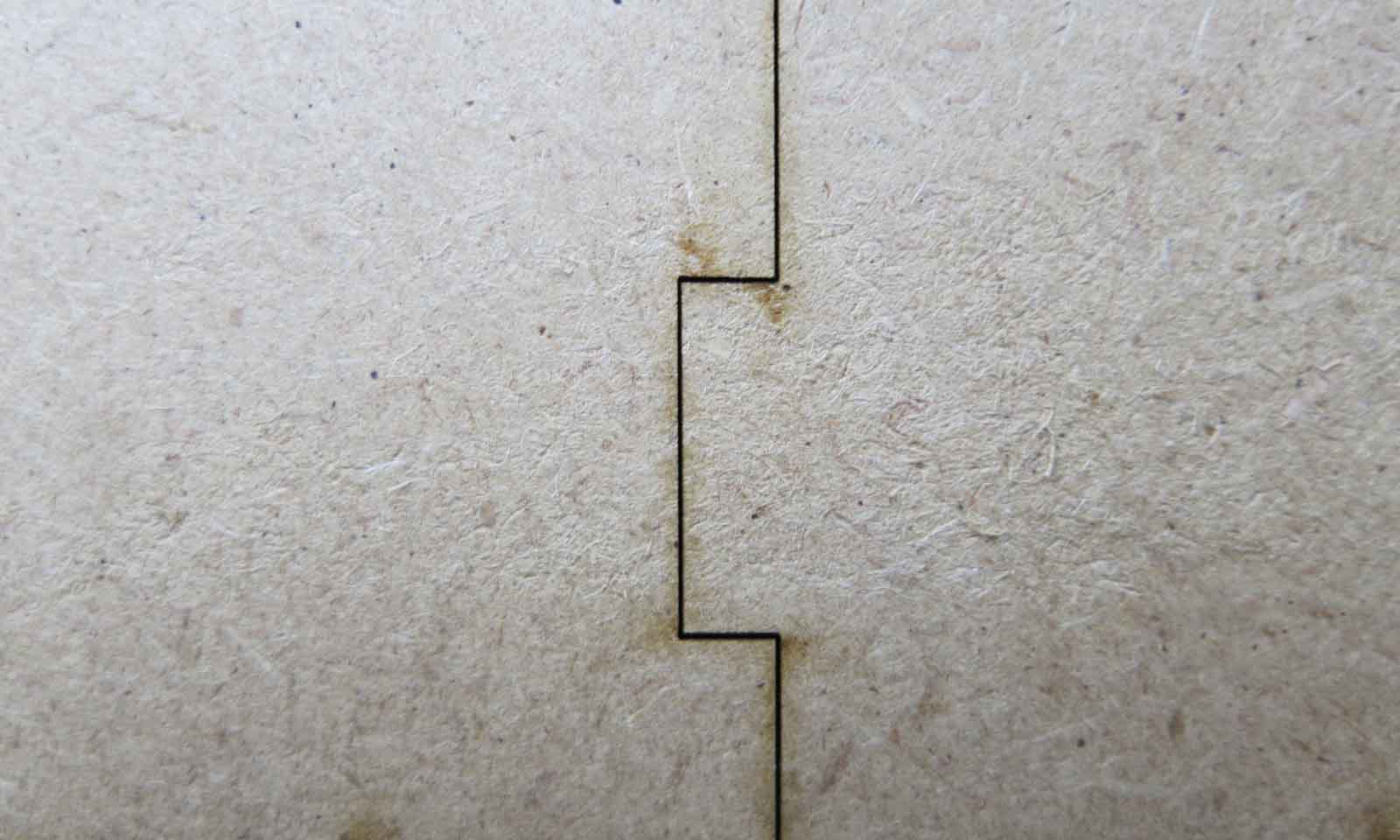

Un altro test da poter fare per testare immediatamente l'incastro è realizzarne uno semplice maschio-femmina come quello in foto.

Realizzazione di una scatola

Il primo esercizio che solitamente si fa per prendere dimestichezza con le tecniche press-fit e la modellazione parametrica è la progettazione e la realizzazione di una scatola di legno a incastro.

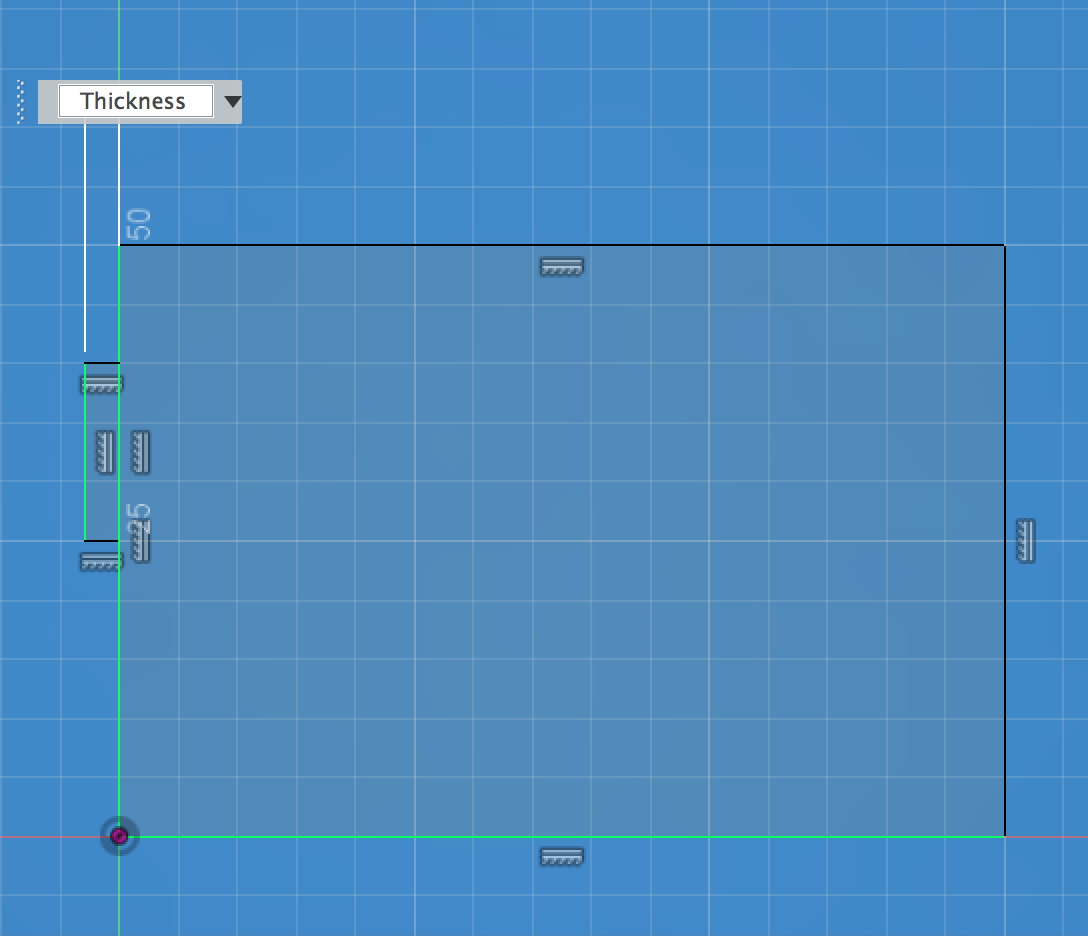

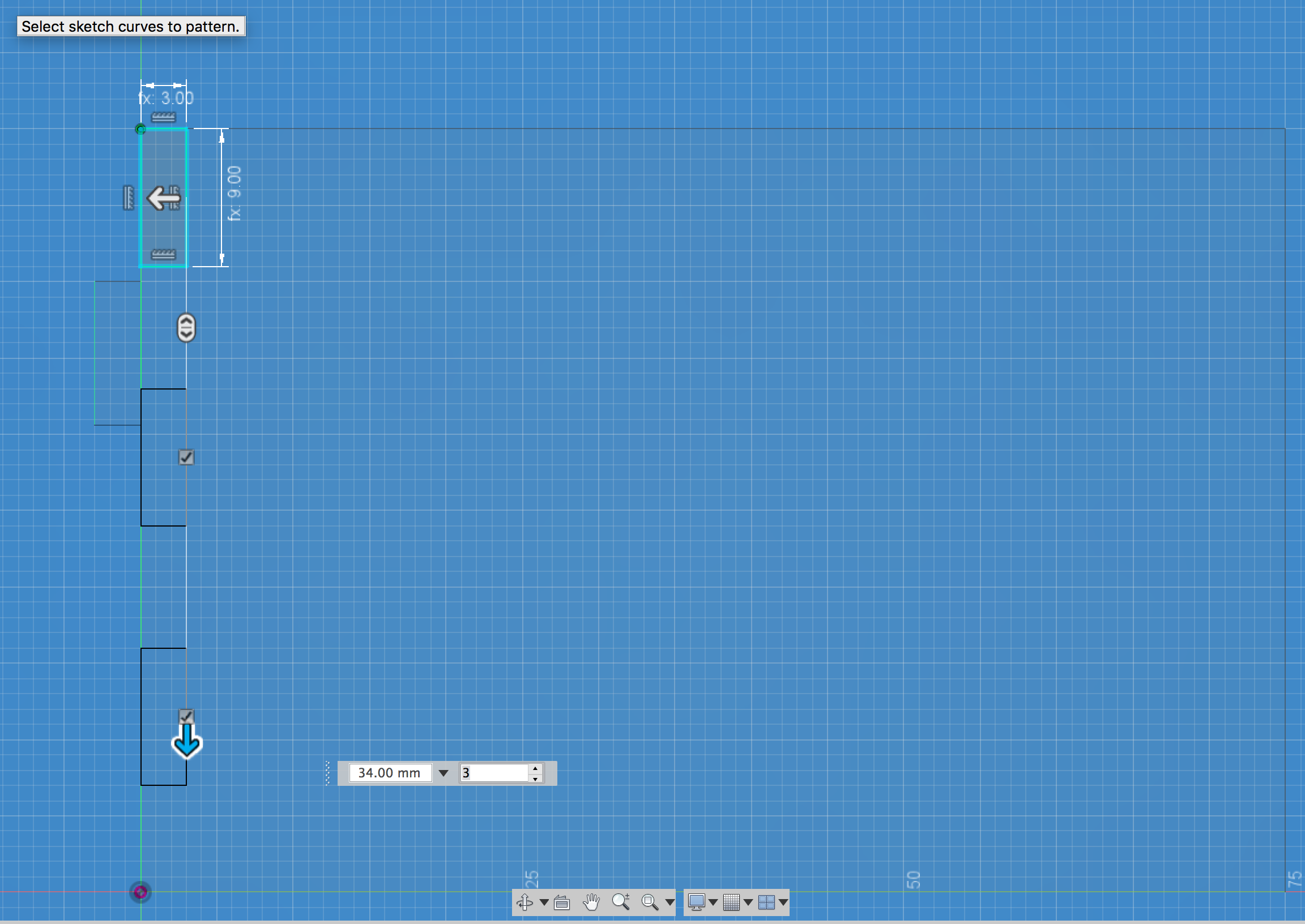

- Il primo passo per costruirla in Fusion 360 è creare uno sketch di riferimento dove andremo a disegnare la nostra prima faccia del cubo, iniziando a raffigurare il quadrilatero di partenza.

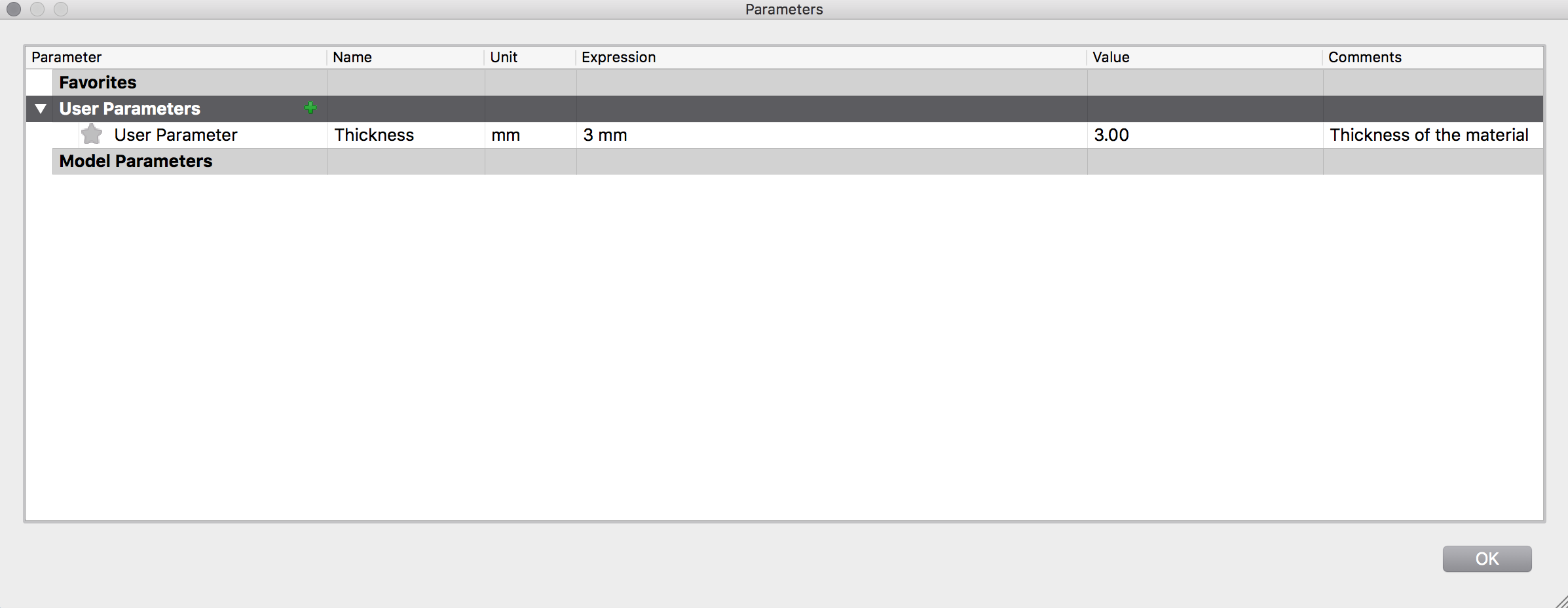

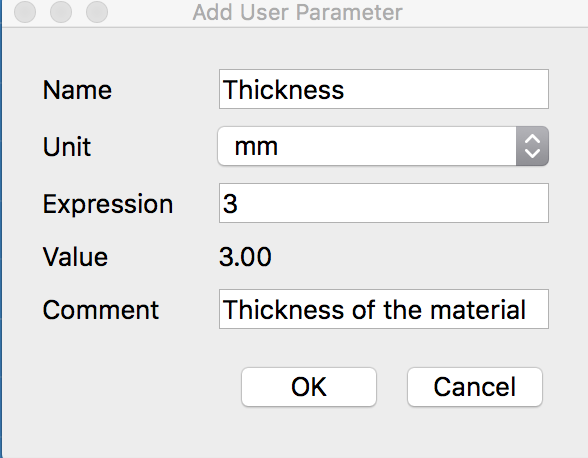

- Il secondo step è andare ad aggiungere e impostare i vari parametri che dovremmo tenere di conto nella progettazione della scatola. Ossia: lo spessore del materiale (Thickness), il kerf relativo al materiale, la lunghezza delle varie tacchette (NotchSize) della scatola e tutte quelle variabili che ci permettono di realizzare facilmente la nostra scatola parametrica. (Solitamente attribuiamo alla lunghezza della tacca un valore di circa 3 volte lo spessore del materiale). File>Modify>Parameters.

- Dopo aver impostato i parametri occorre andare a creare la nostra nocca di riferimento su un altro sketch e quotare l'intera geometria con l'apposito comando D, Dimensions e al posto della misura inseriamo il nome della nostra variabile. Ad esempio Tchickness per lo spessore della nocca.

- Una volta creata la prima è possibile utilizzarla come master da copiare, aggiungere o sottrarre al quadrilatero di base per ottenere la nostra prima faccia della scatola.

- In ultima istanza, estrudere l'intera faccia con l'apposito comando File>Modify>Extrud.

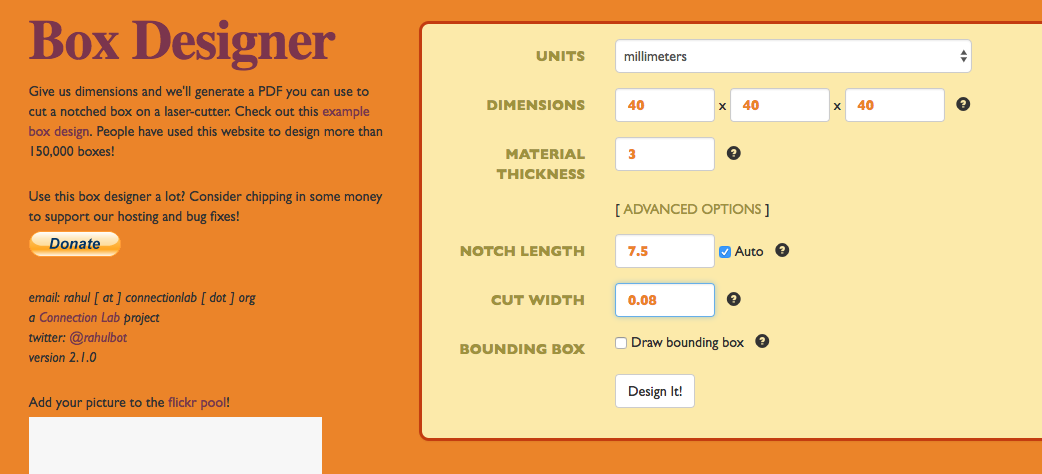

Box Designer Software

E' possibile anche ottenere il nostro box in maniera automatica utilizzando il software boxdesigner

Boxdesigner ci permette di realizzare facilmente in modo automatico la nostra scatola fornendoci come output il PDF dei tracciati da tagliare a laser. I parametri che dobbiamo impostare all'interno del programma sono: le dimensioni finali dell'oggetto, le dimensioni dei vari tab, lo spessore del materiale e la tolleranza, ossia il kerf.

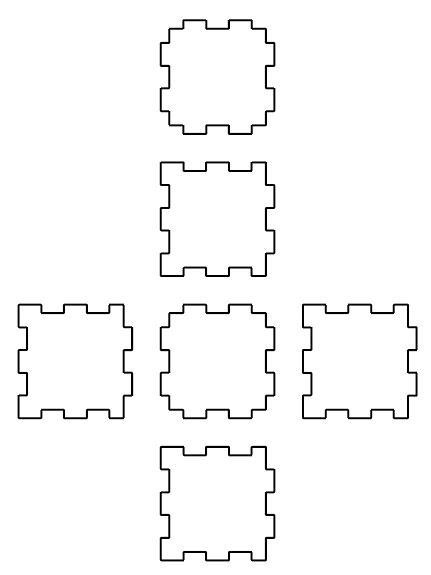

Il nostro output sarà molto vicino a quello rappresentato nell'immagine sotto. Non resta adesso che importare il PDF in Illustrator per ottimizzare lo spazio del foglio, unire e chiudere tutti i tracciati e assegnare il colore della lavorazione per il taglio. Ovviamente se il nostro intento è tagliare la scatola occorre attribuire il colore rosso RBG ai vari tracciati e assegnare alla linea di contorno il valore 0.001mm.

Esercitazione pratica:

- Realizzare una scatola personalizzata mediante incisione e raster.

- Realizzare un incastro press-fit con la modellazione parametrica.